Applikation von Biomaterialien – eine Technologie, unzählige Möglichkeiten!

Bioprinting, auch als Biofabrication bekannt, ist eine inzwischen sehr populäre Technologie, die additive Fertigung und biologische Materialien kombiniert. Das Prinzip: Schichtweises Ablegen von Biotinte mit dem Ergebnis präziser aufgebauter Gewebestrukturen. Wichtigste Bestandteile der Biotinte sind Zellen, Biomaterialien und Wachstumsfaktoren. Das Verfahren nimmt eine Schlüsselrolle in der regenerativen Medizin ein und ermöglicht die Herstellung von patientenspezifischen Geweben und Organen für Forschung, Transplantation aber auch Arzneimitteltests. Die übergeordnete Vision der Branche ist die Erzeugung funktionierender Organe zur Transplantation in den menschlichen Körper. Die Herausforderungen sind nach wie vor hoch, um speziell funktionierende und lebende Strukturen in einem Organ zu erzeugen.[1] Neben der Weiterentwicklung der Biomaterialien sind aktuelle Prozess- und Fertigungsverfahren zu überdenken und darauf abzustimmen.

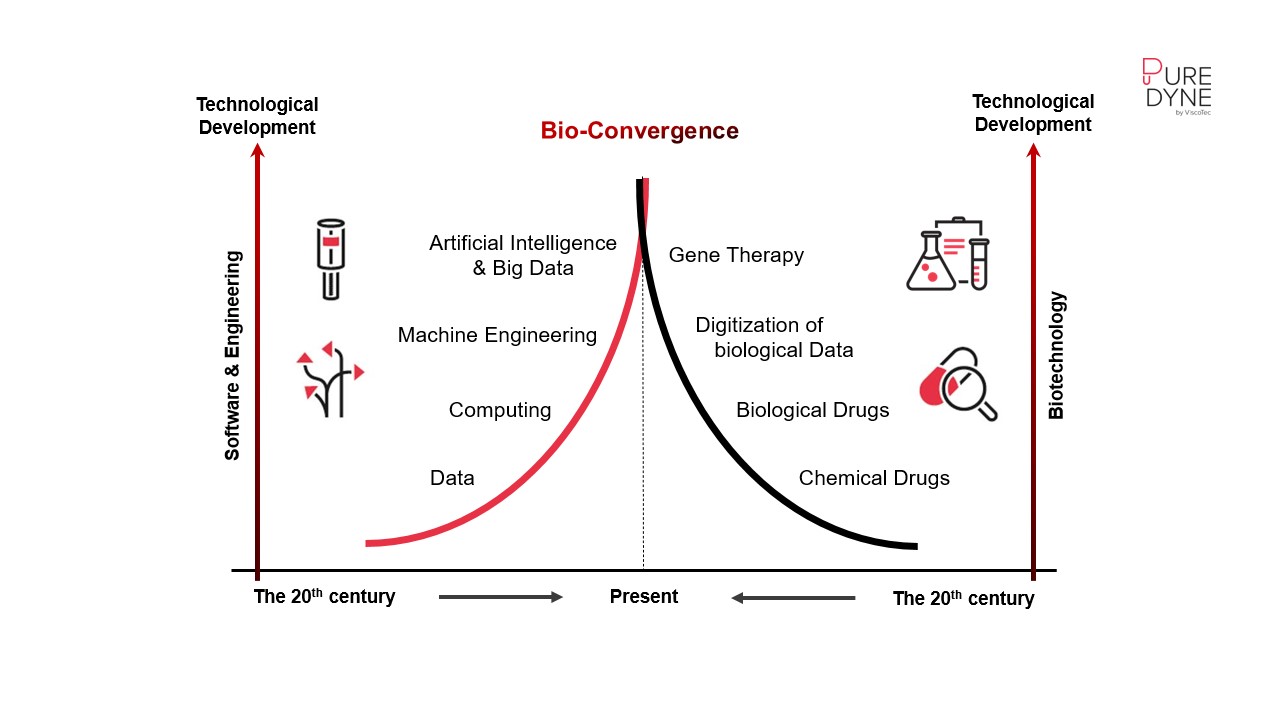

Wenn die digitale auf die biologische Transformation trifft

Ein möglicher Ansatz ist der Zusammenschluss von Produktions- und Biotechnologie. Durch die Verbindung biologischer Systeme mit digitalen, aber auch mechanischen Technologien entstehen völlig neue Möglichkeiten. Nicht eine Technologie prägt den Wandel, sondern erst ein Zusammenwirken bzw. Konvergieren bringt einzigartige Marktinnovationen hervor.[2] Im Bioprinting ist es essenziell, die Prozessautomatisierung auf die nächste Ebene zu heben.

Ein entscheidender Aspekt für die mögliche Automatisierung ist die Verwendung der richtigen Dosiertechnologie innerhalb des Bioprintingverfahrens. In den folgenden Abschnitten beleuchten wir die Möglichkeiten, stellen Technologien gegenüber und zeigen Automatisierlösungen für einen optimalen Prozess im Bioprinting auf.

Stand der Technik: Neue Maßstäbe der Dosiertechnologie setzen

Eine entscheidende Rolle für das Erreichen optimaler Druckergebnisse nimmt, neben einer leistungsfähigen Biotinte, die Dosiertechnologie ein.[3] Auf dem Markt sind Technologien mit unterschiedlichen physikalischen Prinzipien erhältlich. Sie lassen sich grob in zwei Klassen unterteilen. Zum einen in Technologien die eine Düse als Austritt verwenden und zum anderen optische Verfahren auf Basis der Stereolithografie und Zwei-Photonen-Polymerisation. Unter der ersten Klassifizierung lassen sich hauptsächlich extrusions-, inkjet- und laserbasierte Verfahren einordnen.[4] Der Fokus der vorliegenden Arbeit liegt insbesondere auf dem extrusionsbasierten Verfahren. Die Arbeit beleuchtet die Funktionsweise genauer und stellt Vor- und Nachteile gegenüber.

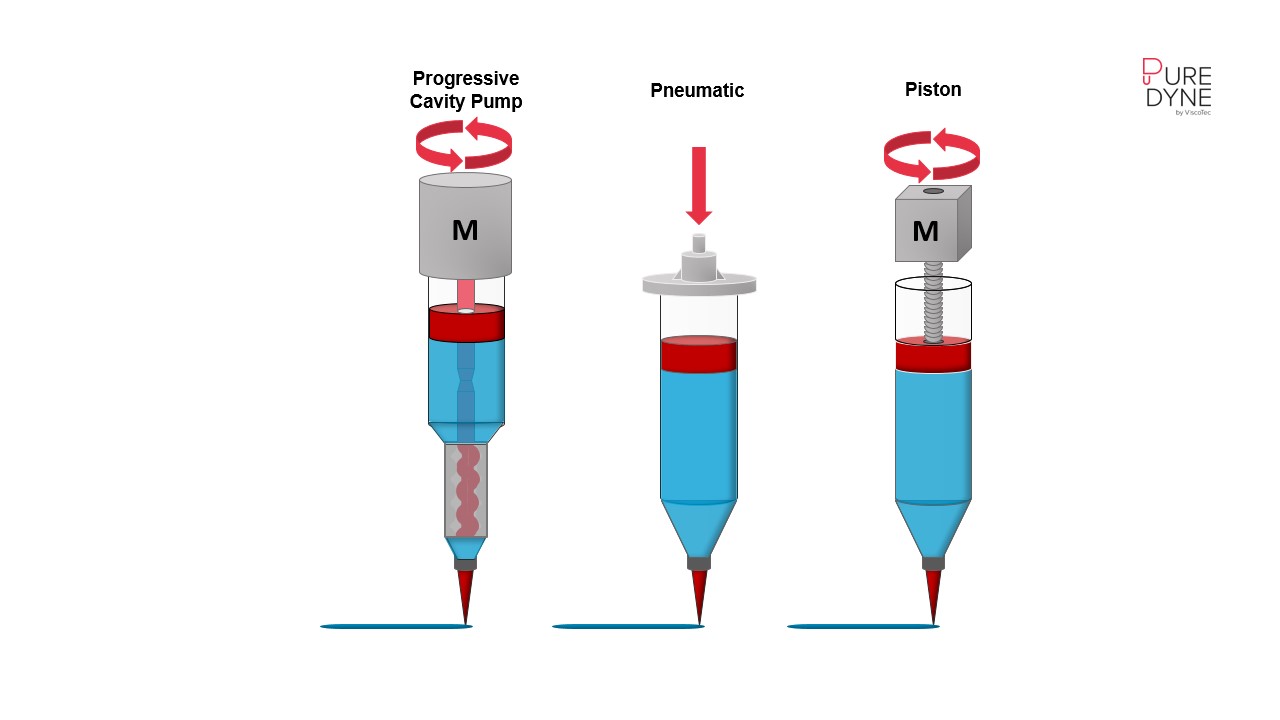

Das extrusionsbasierte Bioprinting ist eine der am weitesten verbreiteten 3D-Technologien in diesem Umfeld.[5] Aufgrund der Vielseitigkeit, Kosteneffizienz und Kompatibilität der verschiedensten Biotinten ermöglicht es die präzise Herstellung von Gewebestrukturen. Es lässt sich in drei Hauptarten gliedern:

- Pneumatische Extrusion

- Kolbengetriebene Extrusion

- Schneckenextrusion

Bei der pneumatischen Extrusion wird die Biotinte durch gezielte Druckluftbeaufschlagung auf einen Stopfen durch eine Düse gedruckt und auf das Substrat aufgetragen. Dieses Verfahren eignet sich besonders für Materialien mit niedriger bis mittlerer Viskosität, wie weiche Hydrogele.[6] Die Automatisierung gelingt einfach. Herausfordernd für den Anwender können jedoch Schwankungen im Materialverhalten, sowie äußere Umwelteinflüsse wie Temperatur- und Druckveränderungen sein. Entscheidende Faktoren wie die Reproduzierbarkeit können dadurch erheblich beeinträchtigt werden.

Die kolbengetriebene (piston-driven) Extrusion nutzt einen Kolbenmechanismus, um Biotinten präzise durch die Düse zu fördern. Diese Technologie ist besonders für hochviskose Materialien geeignet und ermöglicht eine exakte Dosierung sowie eine schnelle Reaktionszeit. Allerdings kann die mechanische Beanspruchung die Zellviabilität beeinträchtigen, während der erhöhte Verschleiß der Komponenten eine regelmäßige Wartung erforderlich macht.[7]

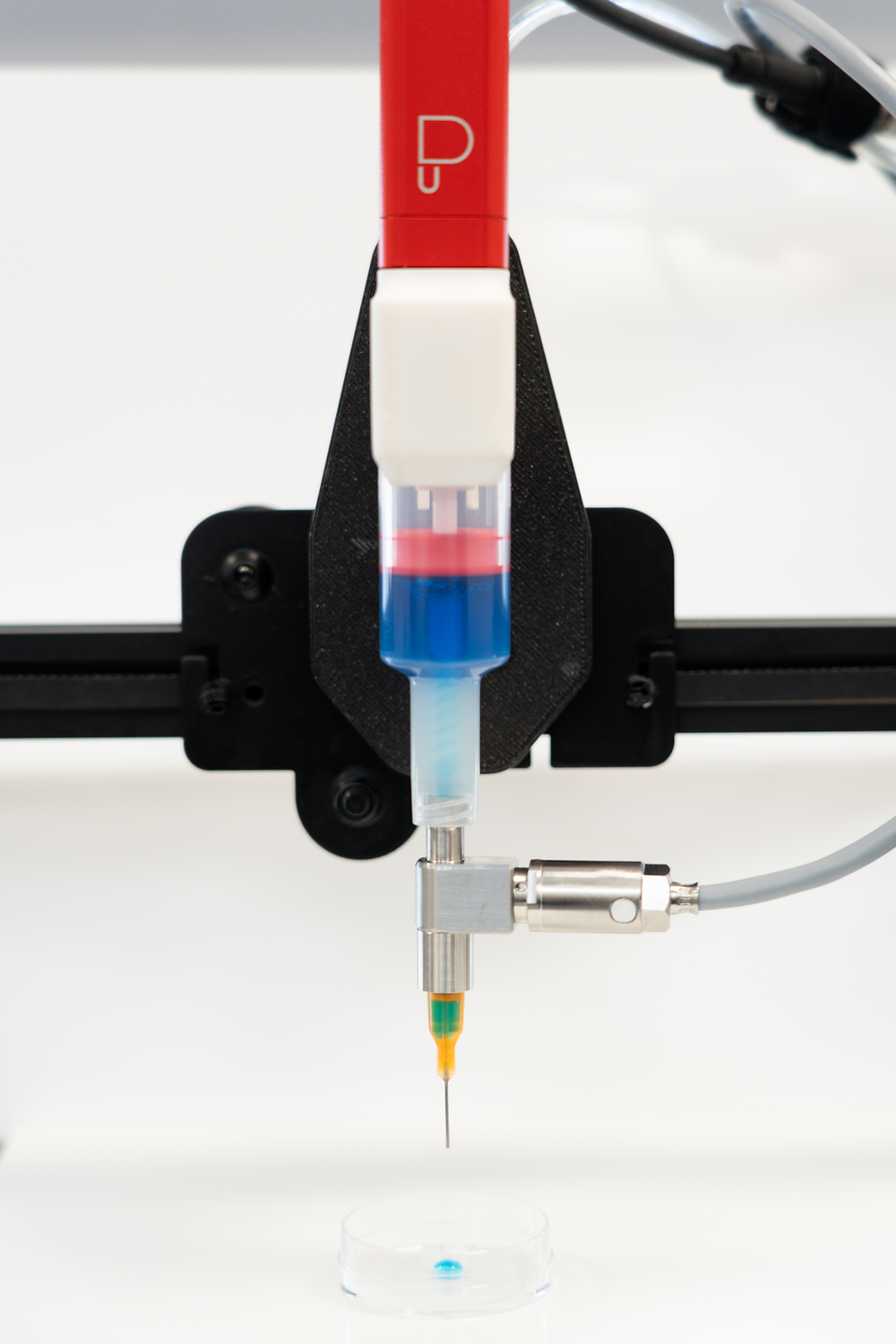

In der Literatur wird die Schneckenextrusion (screw extrusion) als Verfahren mit einer Spindel und einem Spindelventil beschrieben.[8] Die bei Puredyne verwendete Exzenterschnecken-Technologie zählt zur Gruppe der rotierenden Verdrängerpumpen und kann im weiteren Sinne dieser Kategorie zugeordnet werden. Die Hauptkomponenten der Technologie sind das passgenaue Rotor- und Statorsystem. Der oszillierende Rotor fördert in einem bestehenden Stator die Materialien. Es bilden sich Förderkammern, in denen die Biomaterialien vom Einlass der Kartusche zur Auslassseite (zur Nadel) mit kaum Pulsation und wenig Scherkräften transportiert wird.[9] Das ermöglicht die Verarbeitung niedrig- bis hochviskoser Biomaterialien.

Herausforderungen in der Entwicklung der optimalen Zellumgebung

Das übergeordnete Ziel der Forschungen besteht in der Erzeugung eines optimalen Gerüstes für die lebenden Zellen. Darauf aufbauend werden die Biomaterialien kontinuierlich optimiert und angepasst. Die extrusionsbasierten Technologien werden verwendet, da Hydrogele mit unterschiedlichen Viskositäten (bis zu 100.000 mPas) bei Wahrung der Zellviabilität gedruckt werden können. Herausfordernd ist hier die Erzeugung komplexer Strukturen, die ein biologisches Gewebe imitieren. Die Wahl des Biomaterials ist entscheidend für die Druckqualität und das Umfeld der Zellen. Einige Biomaterialien (z.B. Pluronics) weisen perfekte mechanische Druckeigenschaften auf, was aber suboptimal für die Zellen ist. Es existieren aber weitere Hydrogele (z. B. Gelatine), die mit guten biologischen Eigenschaften glänzen, bei denen die mechanische Leistung (z.B. Nozzle Clogging) in der Regel aber zu Problemen während des Druckes führt.[10] Weitere Einflussfaktoren wie Viskosität, Auslassdrücke, Druckgeschwindigkeit, Temperatur, Nadeldesign und Vernetzungsparameter beeinflussen den gesamten Prozess von 3D-gedruckten Gewebestrukturen.

Exzenterschnecken-Technologie – hoher Automatisierungsgrad

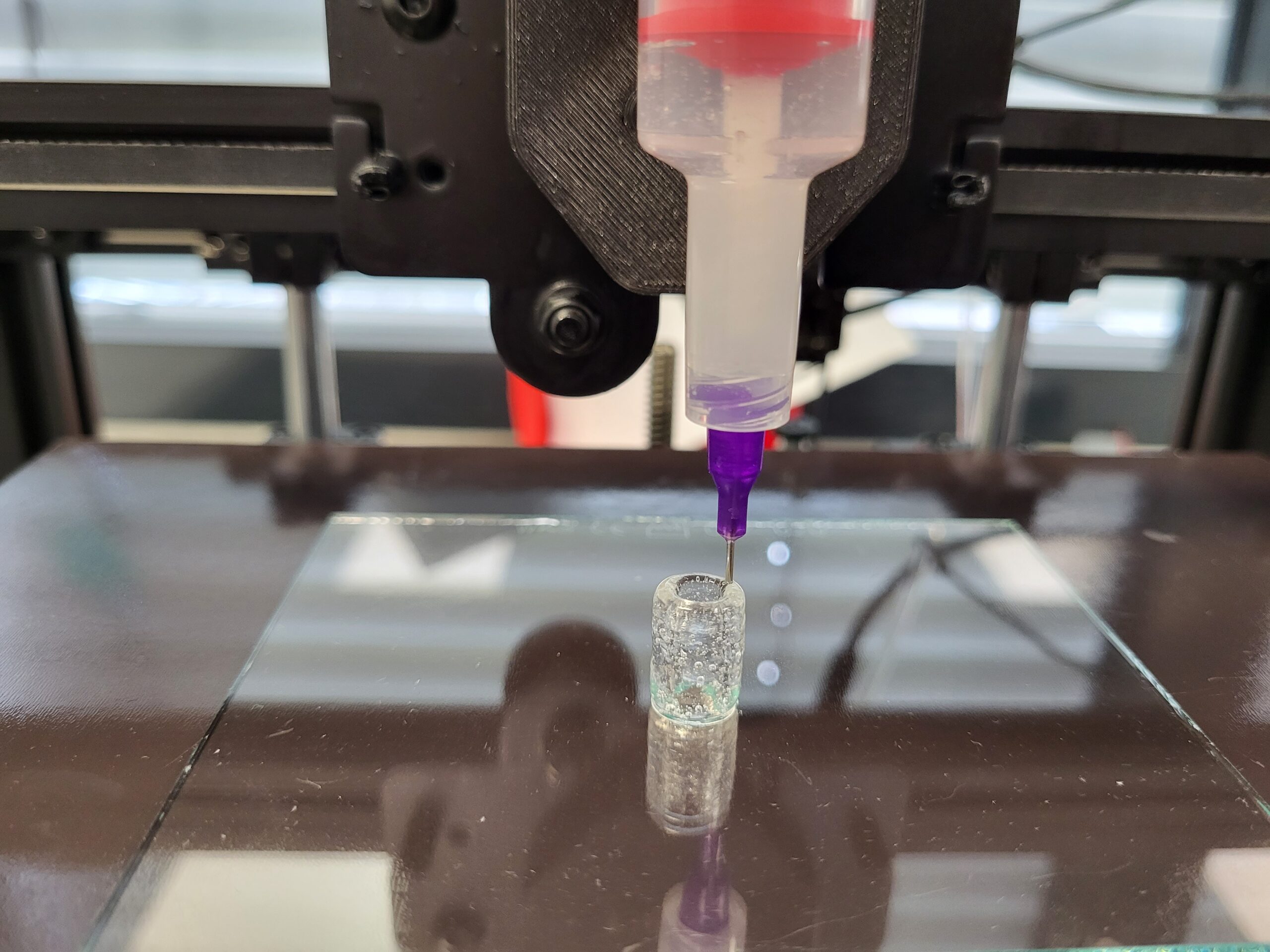

Für die Auswahl der richtigen Dosiertechnologie sind die genannten Herausforderungen genau abzuwägen. Die Produkte von Puredyne setzen genau hier an und bieten Anwendern in Kombination mit einem 3D-Drucker Vorteile wie etwa Prozessflexibilität der zu verwendbaren Biomaterialien. Wie eingangs beschrieben, steht die Materialentwicklung im Fokus der Forschung. Entsprechend soll nicht gezielt ein Biomaterial für eine Dosiertechnologie entwickelt werden. Vielmehr soll eines für den finalen Einsatzbereich mit den lebenden Zellen entstehen. Der Puredyne Druckkopf mit der enthaltenen Exzenterschnecke bringt diese Flexibilität mit. Die Materialien können – unabhängig von der Viskosität (bis etwa maximal 150.000 mPas) und weiteren Eigenschaften, wie beispielweise Füll- und Hilfsstoffe – präzise gedruckt werden.[11] Der Fokus liegt beim Druckkopf stets auf der Materialentwicklung. Das unterstützt den Anwender im täglichen Laboralltag und ermöglicht die präzise und reproduzierbare Ablage der Biomaterialien.

Die Motoreinheit ist adaptiv und flexibel ausgelegt, um sie in gängige 3D-Drucker oder aber auch in speicherprogrammierbare Steuerungen (SPS) zu integrieren. Der Anwendungsbereich erstreckt sich vom Hautdruck (Human Skin Printing), bis hin zu ersten Druckerkenntnissen im Bioprinting.

Ein weiterer bedeutsamer Faktor ist der Temperatureintrag in das Biomaterial. Mit der Kühl- und Heizeinheit von Puredyne besteht die Möglichkeit, über den gesamten Prozess hinweg die optimalen Überlebensbedingungen für die Zellen sicherzustellen. Einstellbar sind Temperaturen zwischen 4 °C und 40 °C. So lässt sich das Fließverhalten der Flüssigkeiten positiv über ihr Erwärmen oder Herunterkühlen beeinflussen und sichert – vor allem bei schwankenden Umgebungstemperaturen – einen stabilen Prozess mit reproduzierbaren Ergebnissen. Die Heiz- und Kühleinheit lässt sich unkompliziert über einen Steckmechanismus mit dem Puredyne Dosierkopf verbinden und bildet eine Druckeinheit. Der Füllstand des Mediums kann dabei bequem durch Sichtkontrolle überprüft werden – das Gehäuse der Einheit wurde mit einem Sichtschlitz versehen. Die Möglichkeit, die Temperatur am Druckkopf in jede beliebige Richtung einstellen zu können, sorgt bei der Dosierung von Biotinte für die immer gleiche Applikationstemperatur und damit für stabile und reproduzierbare Prozessparameter.

Der Drucksensor ermöglicht erstmals eine Echtzeit-Prozesskontrolle und erweitert die Dosierplattform von Puredyne entscheidend. Durch die Inprozesskontrolle wird der Druck der dosierten Materialien zwischen Kartusche und Dosiernadel erfasst. Dies erlaubt es Anwendern, den gesamten Bioprinting-Prozess in Echtzeit zu überwachen und potenzielle Zellschädigungen frühzeitig zu erkennen.

Darüber hinaus ebnet der Sensor den Weg für Machine-Learning-Anwendungen, die eine kontinuierliche Optimierung der Druckergebnisse garantieren. Auf Basis der erfassten Daten können Nutzer ihre eigene Biomaterial-Datenbank aufbauen. War die Prozesskontrolle im Bioprinting bisher überwiegend auf optische Kontrollen nachgelagert und damit limitiert, haben Anwender jetzt alle Voraussetzungen, um ihren Prozess sicherer zu machen und vor allem zu automatisieren.

Ausblick – Zukunftssicherer Dosierprozess

Der Bereich des Bioprintings, der innerhalb der AM-Technologien ein neues Umfeld darstellt, steht vor großen Herausforderungen, birgt aber auch enormes Potential. Die vergangenen Jahre haben gezeigt, dass nicht nur die Anzahl der wissenschaftlichen Veröffentlichungen deutlich gestiegen ist, sondern auch erste Applikationen von der Versuchsphase in die klinische Phase übergegangen sind. Nun gilt es, neben der Weiterentwicklung der Biomaterialien, auch die Fertigungsprozesse effizienter zu machen.

Aufgrund der hohen Komplexität des optimalen Dosierprozesses im Bioprinting braucht es jetzt eine funktionierende Technologie und Expertenwissen aus der Dosiertechnik. Die Puredyne Produkte vereinen beides und bieten die notwendige Sicherheit für ein funktionierendes System, sowohl im manuellen als auch im automatisierten Betrieb.

Kontaktieren Sie uns jederzeit gerne, um den nächsten Schritt in Ihrem Prozess zu gehen: www.puredyne.com

Quellen:

[1] Leberfinger AN, Dinda S, Wu Y, Koduru SV, Ozbolat V, Ravnic DJ, Ozbolat IT, 2019), Bioprinting functional tissues. Acta Biomater. 1;95:32-49. doi: 10.1016/j.actbio.2019.01.009

[2] „What is ‚bioconvergence‘ and is it the future of science?“. World Economic Forum. Archived from the original on 3 May 2025. Retrieved 10 May 2025.

[3] X.B. Chen, A. Fazel Anvari-Yazdi, X. Duan, A. Zimmerling, R. Gharraei, N.K. Sharma, S. Sweilem, L. Ning, (2023), Biomaterials / bioinks and extrusion bioprinting, Bioactive Materials, Volume 28, Pages 511-536, ISSN 2452-199X

[4] Santoni, S., Gugliandolo, S.G., Sponchioni, M. et al. (2022), 3D bioprinting: current status and trends – a guide to the literature and industrial practice. Bio-des. Manuf. 5, 14–42, https://doi.org/10.1007/s42242-021-00165-0

[5] I.T. Ozbolat, M. Hospodiuk, Current advances and future perspectives in extrusion-based bioprinting, Biomaterials (2016), https://doi.org/10.1016/ j.biomaterials.2015.10.076.

[6] Ozbolat, I. T. (2016). 3D Bioprinting: Fundamentals, Principles and Applications. Elsevier Inc.

[7] Kalyani Shinkar, Kawal Rhode (2022), Could 3D extrusion bioprinting serve to be a real alternative to organ transplantation in the future?, Annals of 3D Printed Medicine, Volume 7, 100066, https://doi.org/10.1016/j.stlm.2022.100066

[8] Lepowsky E, Muradoglu M, Tasoglu S (2018), Towards preserving post-printing cell viability and improving the resolution: Past, present, and future of 3D bioprinting theory (PDF). Bioprinting. 11: e00034. doi:10.1016/j.bprint.2018.e00034

[9] Sergis, Vasileios; Kelly, Daniel; Pramanick, Ankita; Britchfield, Graham; Mason, Karl; Daly, Andrew (2024). In-situ quality monitoring during embedded bioprinting using integrated microscopy and classical computer vision. figshare. Journal contribution. https://doi.org/10.6084/m9.figshare.28033469.v2

[10] Srikanthan Ramesh, Ola L.A. Harrysson, Prahalada K. Rao, Ali Tamayol, Denis R. Cormier, Yunbo Zhang, Iris V. Rivero (2021), Extrusion bioprinting: Recent progress, challenges, and future opportunities, Bioprinting, Volume 21

[11] Fisch P, Holub M, Zenobi-Wong M (2021), „Improved accuracy and precision of bioprinting through progressive cavity pump-controlled extrusion“. Biofabrication. 13 (1): 015012. doi:10.1088/1758-5090/abc39b